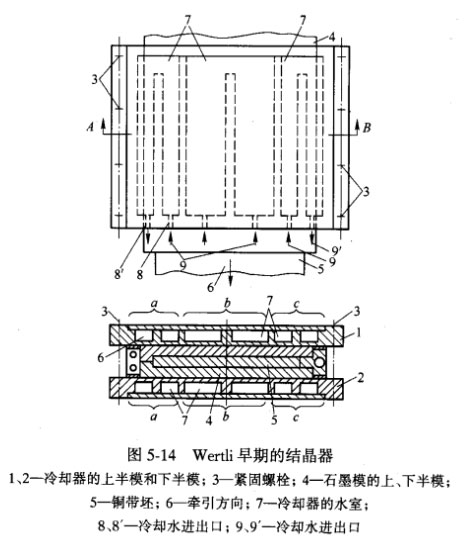

带坯结晶器技术发展的怎么样了?带坯结晶器主要由带水室的冷却器、石墨组模以及框架和各种连接件构成。冷却器水室和石墨模结构,以及石墨模装配方法是结晶器设计的关键。现代的铜带坯水平连铸结晶器装置中通常都还辅以冷却水精确调整和控制系统、铸坯表面温度监测系统等。瑞士Alfred]Wertli最早发明的结晶器如图5-14所示。

图5-14 WertLi早期的结晶器

图中1和2分别是各自独立的上、下石墨半模的冷却器。每个冷却器都是由铜内套弓钢外壳组成,铜套与钢外壳之间是冷却水的通道。每个冷却器屮都分成、6和c三个冷却室,通过调节阀控制进人各冷却室之冷却介质的流量。冷却介质可以是水或某种油。由于各冷却室可以单独控制冷却强度,闪此可以自由调节带坯在宽度方向上不同部位的冷却强度。

带坯结晶器技术发展的怎么样了?有三种方法控制、6和c三个区域冷却强度的方法:

(1)通过调节阀控制冷却介质的流最;

(2)调节进入各冷却室的冷却介质的温度;

(3)向不同的冷却室通人不同特性的冷却介质,例如通入水或油等不同的冷却介质。

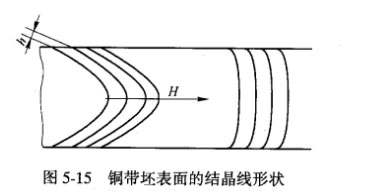

图5-15 铜带坯表面的结晶线形状

开始时带坯凝固线大都如图5-15的左半部所示的拋物线形状。采用间歇引拉程序时,则进一步发现带坯边侧两抛物线之间隔距离/z比中心部位两抛物线之间的距离H小得多。此种不平坦的结晶线分布,意味着带坯内部存在着结晶组织的不均匀性,并常常引起随后冷加工的困难,即可能引起加工制品的周期性裂纹。

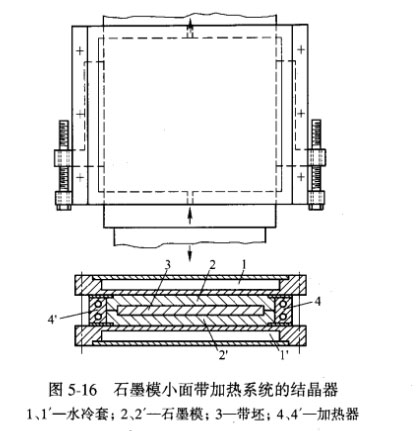

图5-16 石墨模小酣带加热系统的结晶器

AlfredWertli后来又提出了如图5-16所示结构的设计。

在石墨模的两侧小面上各增加了一个加热器:向加热器内的孔道供高温介质时,加热器被加热,介质温度越高,加热器被加热的程度越髙,亦即石墨模被加热的程度越高。加热器还可沿石墨模长度方向前后移动,以调节小面石墨模加热强度。石墨模小面被加热避免了铸锭角部过早冷凝现象。

带坯结晶器技术发展的怎么样了?改进以后带坯表面凝固线不再是抛物线形状,而是几乎垂直于带坯的铸造方向。

整体式结构的冷却器已经被普遍采用,它的主要特征是不容

易变形。

在冷却器水路设计方面,内部的冷却水路的对称分布原则始终没有改变,但最终设计成几个冷却区更加合适,这主要取决于合金铸造性质、带坯宽厚比、石墨模结构等不同的条件。小面石墨模不设冷却器的方案是可行的,这大概得益于:大面冷却器内不同部位的冷却强度都已可以自由控制,自带坯的宽度中心至带坯侧边各点的冷却强度,都可以从大至小,根据需要调节。实际表明,铸造窄带坯时沿带坯宽度方向分两个冷却区就够。铸造宽带坯时可以分成4个、6个,甚至10个冷却区。最好每个冷却区都可以单独控制。通常铜带坯水平连铸结晶器只有一次间接冷却,带坯离开结晶器很长一段距离以后才进人二次冷却区。

石墨模的厚度与带坯的厚度有关,通常在15?30mm之间。石墨模的内腔工作表面应该精细加工,并进行拋光。等静压高纯石墨是带坯结晶器理想的石墨模材料。质量不佳的石墨材料制成的石墨模不仅使用寿命短,而且当其在使用过程中发生碎裂时可能带来安全隐患。

美国UCAR公司CGW石墨、德国Linzdof公司EK462和日本东洋炭素IG43石墨等被广泛使用,我国自己研制的高纯高强石墨正在改进中。

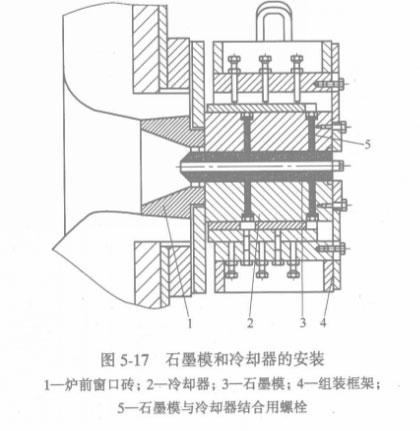

图5-17所示的石墨模和冷却器结构是一种典型的设计。

图5-17 石墨模和冷却器的安装

在石墨模背面(非工作面)有若干个对称分部的螺孔,拉杆的一端旋进石墨模,另一端则穿过冷却器并用螺帽拉紧,保证石墨模与冷却器紧紧地贴合。为避免紧固石墨模时损坏石墨模,装配时拉紧螺栓的两端都加元宝式弹簧垫圈并使用力矩扳手。装配前,应仔细检査石墨模和冷却器结合面的平整度,这是保证两者能够紧密结合的先决条件。在石墨模和冷却器之间加一层柔性石墨纸,或者涂一层石墨粉和耐热油脂材料混合而成的充填物质,可以在某种程度上冲减或弥补因冷却器或者石墨模结合表面平整精度不够的先天缺陷?

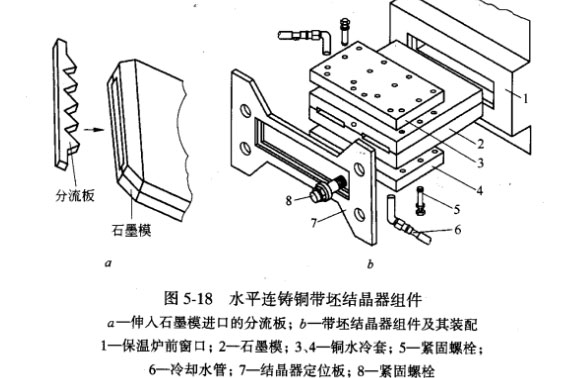

图5-18所示的是铸造双带坯用的结晶器组件及其安装方法,以及某工厂在铸造宽带坯时所用的分流板示意图。分流板采用与石墨模材质相同的石墨加工而成,其主要功能是使进入结晶器内的熔体温度分布趋于均匀。

图5-18水平连铸铜带坯结晶器组件

最近,宁波兴业和上海大学共同开展了一系列铜带坯水平连铸电磁搅拌试验,在结晶器内安装永磁体和输电电极,构成永久磁场和直流电磁场,将直流电流输人结晶器内熔体中,熔体中形成定向的电磁场力,使凝固前沿的液态金属在电磁场作用下形成电磁搅拌。

图5-19所示的是该试验所用的水平连铸电磁搅拌结晶器装置照片。

图5-19水平连铸电磁搅拌结晶器

在工业试验之前曾按照实际结晶器1:1制作电磁模型,采用模拟流质进行过试验。试验结果表明,通过控制搅拌电流方向可以控制熔体流动方向:

施以正向搅拌电流时,熔体从结晶器中部进人、从两边侧回流;

施以反向搅拌电流时,熔体从结晶器两边侧进入,从中部回流。

通常,正向搅拌电流产生的冶金效果比反向电流好。当搅拌电流选择得当时,可以改善凝固前沿结晶状况,即可以促进减少或避免粗大柱状晶生成,进而得到更多的等轴晶组织。对铸锭断面宏观分析时,还发现原来容易产生的气孔和夹杂等缺陷大都消失。不过当搅拌电流选择不当时,在结晶器内所形成的两个流向相反的搅拌。流圈的大小、位置将不对称,即发生搅拌范围不对称、结晶线不对称等现象。